Cómo el material afecta el acabado de la superficie

En la industria de la fabricación, hay muchos procesos que pueden afectar el rendimiento de una pieza Desde el diseño mismo hasta el método de mecanizado utilizado, hay muchas variables en juego. Un paso fundamental en este proceso es el acabado de superficie final de la pieza. El acabado superficial no solo afecta la estética de la pieza, sino que también desempeña un papel importante en el rendimiento y la eficiencia de la misma. Si bien existen muchos métodos de acabado disponibles, este artículo se centrará en el bruñido y cómo los diferentes materiales afectarán el acabado superficial de la pieza.

¿Qué es el acabado superficial?

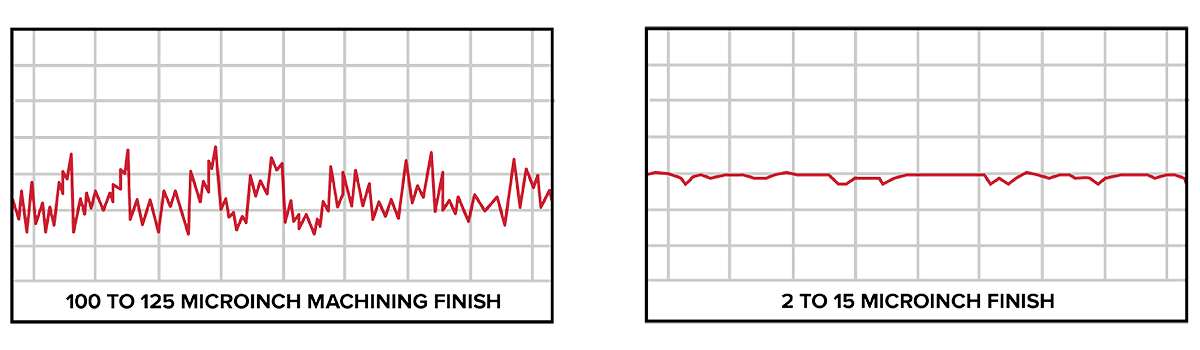

El acabado superficial es la medida de la textura de un material y se compone de tres partes clave: forma, ondulación y rugosidad.

- Forma describe la dirección del patrón de la superficie en el material y generalmente es el resultado del proceso de fabricación utilizado.

- La ondulación se refiere a las irregularidades grandes o desviaciones en la superficie del material.

- La rugosidad, al igual que la ondulación, evalúa las irregularidades más pequeñas del material y se utiliza para calcular su suavidad.

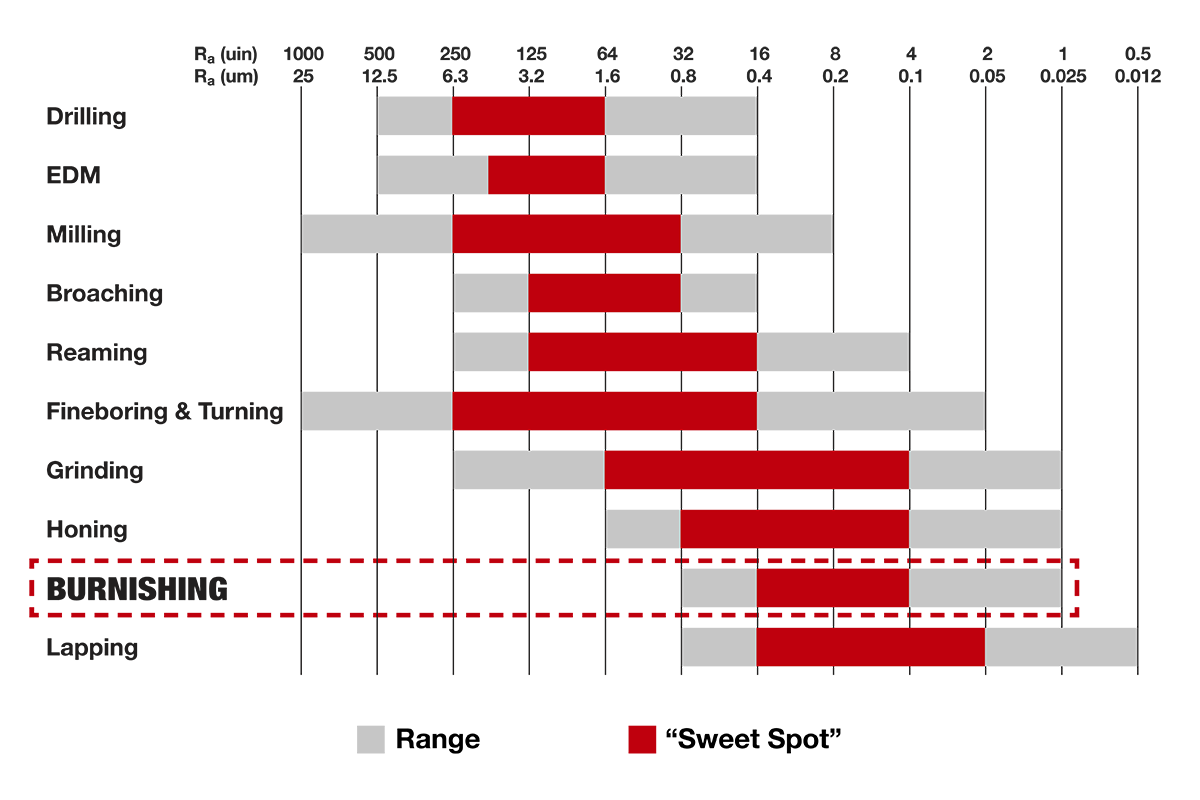

Dependiendo del uso final de la pieza, el rango aceptable para el acabado superficial variará, sin embargo, la mayoría de las piezas de trabajo mecanizadas requerirán un acabado a baja velocidad. Por ejemplo, las superficies de acoplamiento o las piezas que interactuarán con otras durante su funcionamiento utilizarán un acabado más bajo para ayudar a reducir la fricción y aumentar la eficiencia de la pieza. El bruñido también puede mejorar la resistencia a la corrosión y la vida útil de la pieza debido al endurecimiento de la superficie.

Unidades de medida

Materiales y acabado superficial

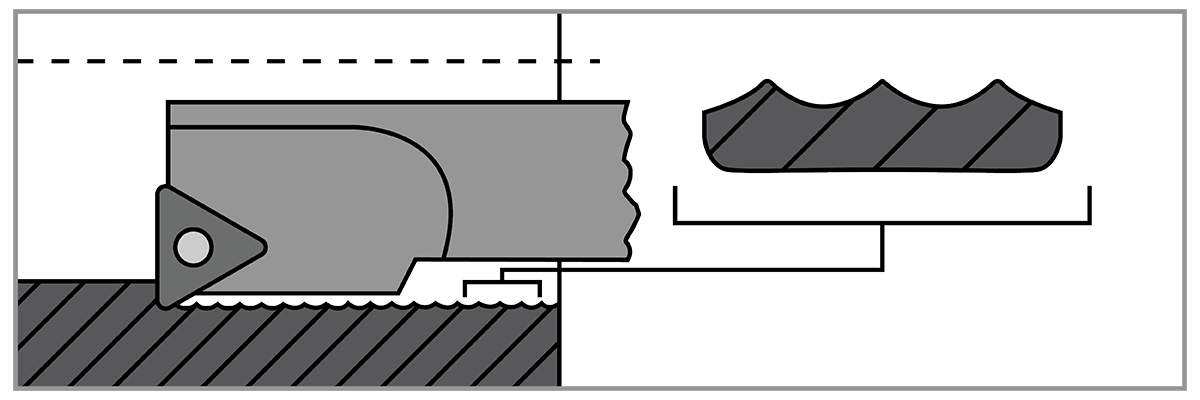

El acabado superficial final de una pieza dependerá de varios factores diferentes, siendo el primero el material en sí. Cuando se trata de bruñir, no todos los materiales se comportarán de la misma manera. La ductilidad se refiere a la capacidad de un material para doblarse o deformarse antes de romperse. Debido a que el bruñido utiliza fuerzas de compresión para alisar los picos y valles de un material, este debe ser dúctil. La dureza del material determinará el acabado final que se pueda conseguir. En general, los materiales dúctiles responderán mejor y serán más capaces de lograr un acabado más fino en comparación con los materiales endurecidos.

|

Materiales Dúctiles Comunes |

|---|

| Acero inoxidable |

| Latón |

| Aluminio |

| Titanio |

| Inconel |

| Acero |

Preparación de la superficie

Para obtener el mejor acabado, es importante que la superficie del material sea preparada adecuadamente. Para obtener un acabado más fino, el bruñido requiere un patrón de picos y valles prominentes, ya que esto proporciona una mayor superficie para mover el material. Como resultado, es importante que los materiales más blandos comiencen con un acabado más grueso, como 80 – 125 Ra, para permitir que la herramienta de bruñido funcione correctamente.