La Sociedad Estadounidense de Ingenieros Mecánicos (ASME, por sus siglas en inglés) desarrolla estándares para proporcionar consistencia y garantizar la seguridad y fiabilidad pública. Si bien estos códigos no siempre son necesarios, han sido ampliamente adoptados e implementados en muchas industrias. Como resultado, es importante conocer estos estándares antes de comenzar un trabajo.

Hay una serie de pasos importantes, que se deben tener en cuenta antes de que se realice el laminado del tubo. La secuencia de laminar tubos para hacer tambores y cabezales de agua es tan importante como laminar las juntas de los tubos. Al laminar una junta de tubo, se produce un alargamiento del tubo; el tubo en realidad crece una fracción de una pulgada. Este crecimiento genera presión entre las placas del tubo. Al laminar los tubos de pared de agua, los tubos empujarán los cabezales superiores o inferiores y perderán la alineación. Por lo tanto, se recomienda que la secuencia de laminado se obtenga del fabricante de la caldera antes del laminado.

Cómo Determinar Cuáles Son las Herramientas Adecuadas para el Trabajo

- ¿Cuál es el diámetro externo y BWG (o espesor de pared) del tubo?

- ¿Cuál es el espesor de la placa tubular, el grosor del tambor o la longitud del tubo?

- ¿Los tubos tienen una curva fuera del tambor?

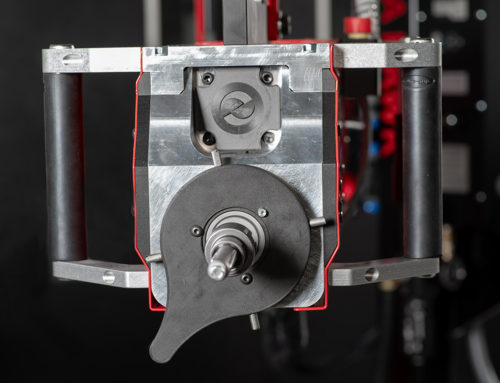

Para los tambores de 18″ de diámetro o más, se recomienda usar un mandril regular o de tambor. Se utilizaría una serie de mandriles cortos en calderas de tubos doblados, para evitar que el mandril dañe el tubo. Se utiliza un mandril de cabecera si el extremo del tubo está en línea directa con el orificio de inspección. Cuando vuelva a laminar los tubos con fugas, tenga en cuenta la información mostrada anteriormente y use solo un expansor de rodillo recto (sin ensanchamiento).

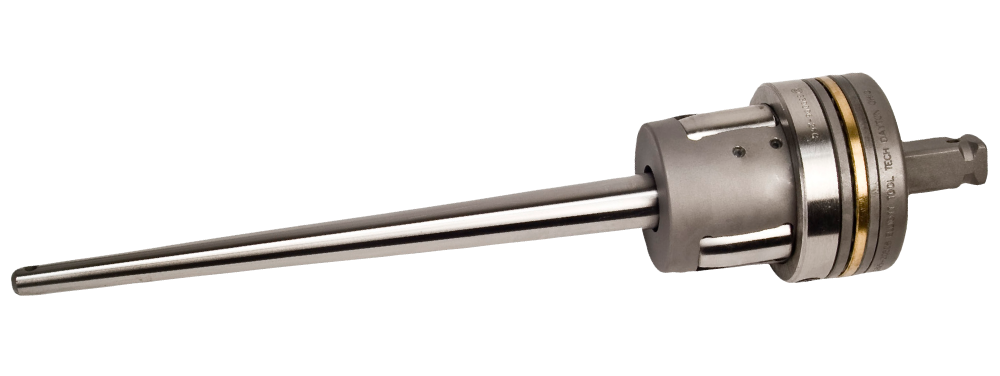

En general, los tambores son más gruesos que los cabezales, por lo que es importante seleccionar diferentes expansores con las longitudes de rodillo adecuadas tanto para los cabezales como para los tambores. Los expansores de la caldera están diseñados con rodillos lo suficientemente largos para laminar de 1/4″ a 3/8″ más allá del grosor de la placa. Los inspectores de calderas insisten en que se lamine la totalidad del grosor de los tubos más un mínimo de 3/16″ más allá del grosor de la placa o del tambor hasta un máximo de 1/2″. Es muy común usar cuatro o cinco herramientas diferentes al reparar calderas acuotubulares. Como resultado, es importante traer una variedad de accesorios operativos, como juntas universales para cabezales de laminado.

El Proceso de Laminación en Etapas

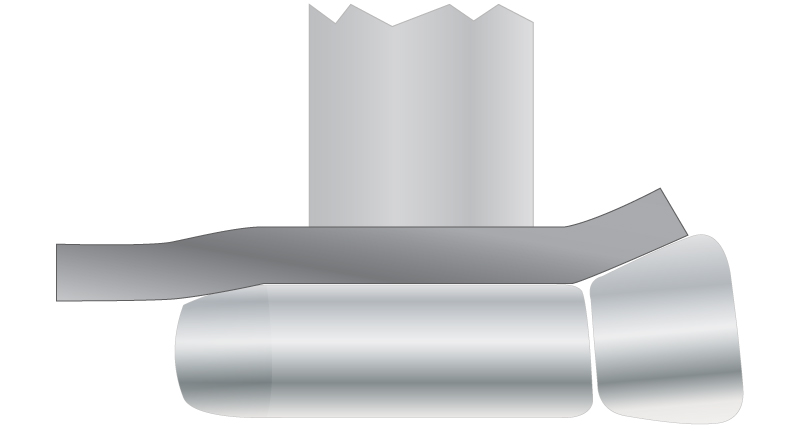

El código de caldera ASME establece que la proyección de los extremos del tubo en los tambores y cabezales de la caldera no deben ser menores a 1/4 » ni mayores a 1/2″. Estos se miden en el lado alto de la carcasa del tambor y antes de que el extremo del tubo se ensanche. El código especifica además que el ensanchado del extremo del tubo debe ser al menos 1/8″ mayor que el diámetro del orificio del tubo. Es importante no exceder estas especificaciones para evitar roturas.

Paso 1: Ensanchar el Extremo del Tubo

Es extremadamente importante que el rodillo de ensanchado no ingrese en el tambor. De lo contrario, creará un borde afilado en el diámetro interior del tubo y una grieta en la superficie del diámetro exterior del tubo. El expansor debe ser adecuado para el diámetro exterior y calibre (grosor de la pared) del tubo que se está laminando. Deben considerarse las tolerancias del orificio del tubo (figura más 1/32″). La longitud del rodillo debe permitirle expandir un mínimo de 3/16″ hasta un máximo de 1/2″ más allá de la placa del tubo o del asiento, como en un tambor o un orificio de tubo rectificado.

Con un expansor de tubo de rodillo abocinado, lamine y ensanche el extremo del tubo en una pasada, con aproximadamente ¾ de ajuste. Lamine un ancho adecuado para cumplir con las especificaciones de ASME. Al instalar el expansor del tubo en el tubo, es importante determinar a qué distancia del tubo debe ajustarse la parte de expansión de los rodillos. Ajuste los rodillos y apriete los mandriles, de modo que el espacio entre el extremo del tubo y la parte delantera del rodillo de ensanche permita laminar el tubo tres cuartas partes y, al mismo tiempo, proporcionar un ensanchado adecuado. Se entiende que no se puede preparar una instrucción estricta para este paso, ya que el laminado de tubos de caldera se realiza mejor a través de la experiencia y el criterio del operador.

Si existe una condición donde la tolerancia del orificio del tubo es extremadamente grande, puede ser necesario ajustar el tubo con el expansor de rodillo recto, ensanchar el extremo del tubo con un rodillo expansor abocinado y, luego, volver a laminar con el expansor de rodillo recto.

Paso 2: Expandir el Tubo

Para completar el ciclo de laminación del tubo y formar una junta a prueba de fugas, use un expansor de rodillo recto para volver a laminar cada extremo del tubo. Un expansor de tres rodillos suavizará cualquier defecto de circularidad en la placa del tubo o cualquier tubo con un grosor de pared irregular.

Se ha demostrado que el expansor de tubo de tres rodillos producirá una mejor unión del tubo. Esto se debe a que la superficie interna del tubo tiene menos imperfecciones y una extrusión más uniforme del metal del tubo en la ranura del asiento. Volver a laminar con los expansores de tres rodillos ayuda a aliviar la tensión acumulada en la unión del tubo desde la operación original de laminado y ensanchado.

Hay fabricantes que piensan que laminar el tubo solo con un expansor de rodillo abocinado es el mejor procedimiento. En general, tomarán un expansor de rodillo abocinado, y laminarán y ensancharán los tubos a una unión de tubo apretada. Si el rodillo de ensanchamiento comienza a arrastrar debajo del tambor, retroceden la herramienta y colocan el mandril firmemente en el expansor y terminan el laminado. Si bien esto puede funcionar, no se recomienda.

En general, es importante conocer ASME y otros códigos de la industria antes de comenzar un trabajo. Además, cuando Al expandir los tubos de la caldera, es fundamental que siga el paso proceso de laminación y use tanto un rodillo de bengala como un rodillo recto expansor Si fuerza al expansor a ensancharse y expandirse en una operación, puede provocar fugas en el tubo y una falla prematura del vaso.