Superación de las Limitaciones de Espacio en el Mantenimiento de Tubos de Calderas

Los espacios confinados son uno de los desafíos más comunes que enfrentan los caldereros durante la instalación y el mantenimiento de tubos. Desde apretar tambores hasta trabajar en cuartos de servicio estrechos, las limitaciones de espacio están presentes en todos los aspectos del trabajo. Para realizar el trabajo de manera rápida y eficaz, es importante que los operadores tengan a mano las herramientas adecuadas. El uso de herramientas incorrectas puede dificultar el trabajo y plantear problemas de seguridad.

Tambores de caldera acuotubular

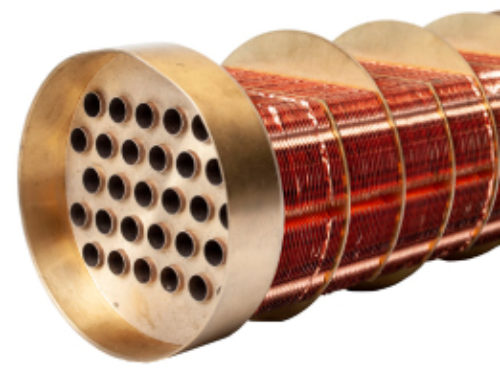

Las calderas acuotubulares tienen un diseño vertical que consta de un tambor de vapor en la parte superior del conjunto y uno o más tambores de lodo en la base. Hay varios tipos de diseños de recipientes, cada uno con su propio conjunto de limitaciones de espacio.

Use un motor rodante adecuado para la aplicación

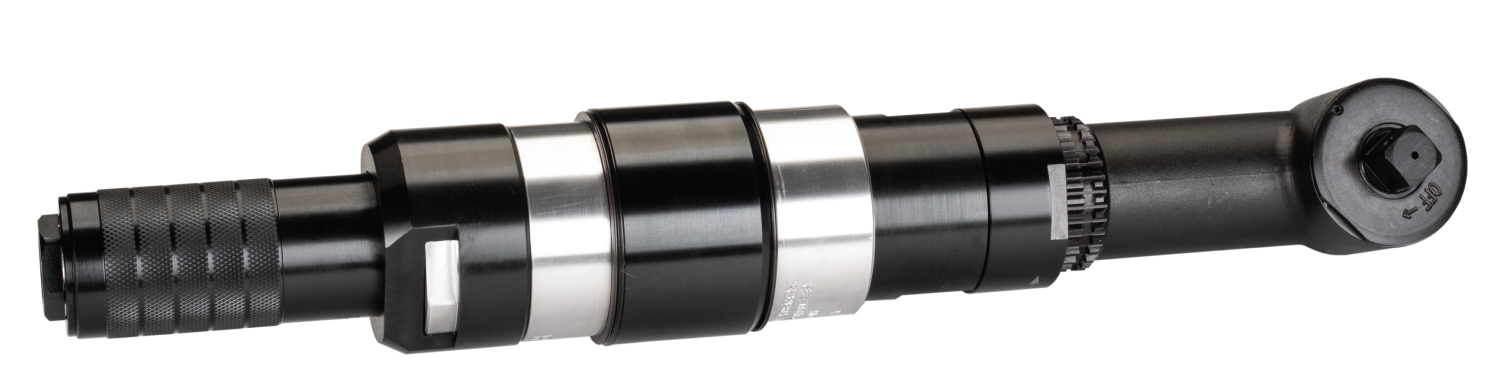

Durante la instalación o el mantenimiento de los tubos, a menudo se requiere que los operadores coloquen y sostengan las herramientas sobre su cabeza. Esto puede plantear desafíos ergonómicos y de seguridad para el operador. El motor más común utilizado en la instalación de tubos de calderas es un motor de giro en ángulo recto. Si bien estos motores de alto par de torsión están diseñados para rodar tubos en espacios reducidos, pueden ser pesados y voluminosos. Al trabajar dentro de los tambores, los operadores a menudo se encuentran en una posición que dificulta sujetar o reaccionar a la torsión, lo que aumenta el riesgo de lesiones.

Una de las mejores maneras de reducir la fatiga y mejorar la seguridad es usar un motor adecuado para el trabajo. En las calderas de estilo de paquete más pequeño, los tubos son generalmente más pequeños y tienen placas de tubos y tambores más delgados, lo que significa que se requiere menos torsión para realizar el trabajo. En estas aplicaciones, un motor más pequeño con ~2/3 del par de torsión puede darle al operador más libertad de movimiento y eliminar las lesiones causadas por motores de -90 RPM con exceso de potencia. Además, en aplicaciones en las que los operadores giran para sentir en lugar de un par de torsión específico, un motor de par de torsión de parada puede ser una excelente manera de reducir el peso y el tamaño.

En los casos en que se requiere más par de torsión, tener la capacidad de reaccionar al par de torsión puede reducir parte de la tensión del operador. Si el espacio lo permite, se recomienda una barra de reacción de par de torsión para la seguridad del operador. En espacios reducidos, los operadores suelen colocar un tubo más pequeño dentro de un tubo adyacente, lo que permite que la placa de tubos absorba el exceso del par de torsión, lo que reduce la fuerza sobre el operador. Además, algunos prefieren usar un motor de aceleración de rodillo o giratorio cuando trabajan en tambores en caso de que un operador se atasque y no pueda soltar la palanca del acelerador.

Beneficios de los mandriles cortos

Aunque la mayoría de los tubos en las calderas acuotubulares son rectos, hay curvas donde los tubos se conectan al tambor. La ubicación y el radio de curvatura de la curva son importantes, ya que pueden limitar el expansor y el mandril que se pueden usar en esa aplicación. En algunos casos, un mandril de tambor estándar será demasiado largo para usarse dentro de la curva cerrada. Como resultado, muchos operadores modificarán su mandril existente quitando parte de la longitud para que se ajuste. Sin embargo, no se recomienda esta práctica ya que es fácil eliminar demasiado material y cambiar el rango de expansión o la función de la herramienta. En su lugar, se debe utilizar una serie de mandriles cortos para acomodar el codo del tubo y lograr la expansión necesaria. Según el tamaño del tubo, los kits de mandriles cortos pueden constar de 2 a 4 mandriles diferentes con diferentes diámetros y conicidades. Cuando se usan en secuencia, estos mandriles lograrán la reducción adecuada de la pared.

Trabajar a través de orificios de mano

En situaciones en las que alguien no pueda caber dentro del tambor y se requiera rodar, los operadores trabajarán a través de un orificio de mano. Los orificios de mano se utilizan generalmente para realizar inspecciones visuales o mantenimiento y se sellan cuando el recipiente está en funcionamiento. En estas situaciones, puede ser difícil ver dónde está trabajando, por lo que se pueden usar juntas en U, transmisiones de engranajes paralelos y transmisiones en ángulo recto para ayudar a colocar la herramienta dentro del tambor.

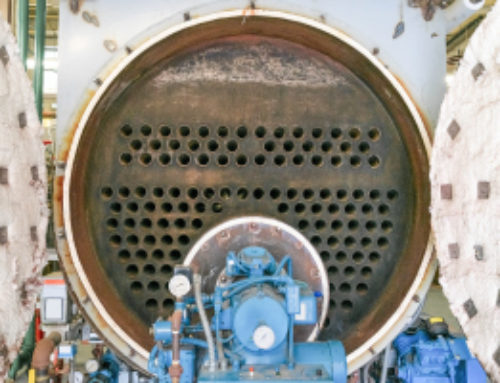

Calderas pirotubulares

En comparación con las calderas acuotubulares, la configuración de una caldera pirotubular facilita mucho a los operadores el acceso a los tubos y placas tubulares. Típicamente de diseño horizontal, las calderas pirotubulares consisten en tubos rectos enrollados en placas tubulares en cada extremo del recipiente y un horno.

Trabajar con acceso limitado al recipiente

En el mantenimiento de campo, las calderas a menudo se ubican en habitaciones pequeñas o confinadas con acceso limitado al recipiente. En algunos casos, el operador no puede acceder directamente a la placa tubular, lo que dificulta la colocación de herramientas y motores de rodamiento. Se recomienda mucho un mandril inverso para permitir que el operador enrolle los tubos desde el extremo opuesto del recipiente. Esto se puede hacer usando una serie de extensiones para conectar el motor a la herramienta y completar la operación de rodamiento desde el lado opuesto.

Áreas de retorno de combustión y calderas de paso húmedo

El diseño de la caldera de paso húmedo puede resultar frustrante debido al acceso limitado a los tubos en el área de retorno de la combustión. Al igual que los tubos rodantes en un tambor de tubos de agua, el área de combustión es muy pequeña y requiere que alguien se deslice dentro para realizar cualquier trabajo en los tubos. Una forma de evitar trabajar directamente dentro del área de combustión es usar un mandril inverso y expandir los tubos desde el extremo opuesto de la caldera. Este proceso utiliza una extensión y un enchufe para conectarse al mandril inverso del expansor. El tipo de mandril utilizado variará según el estilo del expansor. Los mandriles de tipo inverso se pueden usar para expansores de tubo de rodamiento rectos y abocinados, mientras que los mandriles de cuadro delantero se pueden usar con expansores rebordeadores de rodillos combinados.

Otro método es que los caldereros de menor estatura rueden desde dentro del área de retorno de combustión. Este proceso requiere un motor neumático de ángulo recto con una serie de mandriles cortos que pueden funcionar en el espacio limitado.

En general, trabajar en espacios confinados puede ser un desafío para los operadores de calderas acuotubulares y pirotubulares. Para realizar el trabajo de manera rápida y eficaz, es importante que los operadores tengan a mano las herramientas adecuadas. El uso de estos consejos y trucos puede ayudar a facilitar un trabajo difícil y mejorar la seguridad del operador.