Expansión paralela vs. expansión cónica de rodillos

Impacto en el riesgo de corrosión bajo tensión

El agrietamiento por corrosión bajo tensión es un modo de falla común de los tubos en entornos corrosivos, lo que puede generar tiempos de inactividad y costos significativos. Si bien hay muchos factores diferentes que pueden influir en la aparición de corrosión bajo tensión, está relacionada en gran medida con la cantidad de tensión a la que se encuentra sometido el material del tubo durante la fabricación y el funcionamiento. Optimizar el proceso de fabricación para minimizar la tensión residual puede ayudar a reducir la probabilidad de que se produzcan grietas por corrosión bajo tensión.

Corrosión por tensión y expansión de tubos

En cuanto a la fabricación, hay varias operaciones que generan tensión en el material del tubo, siendo una fuente principal la expansión del tubo.

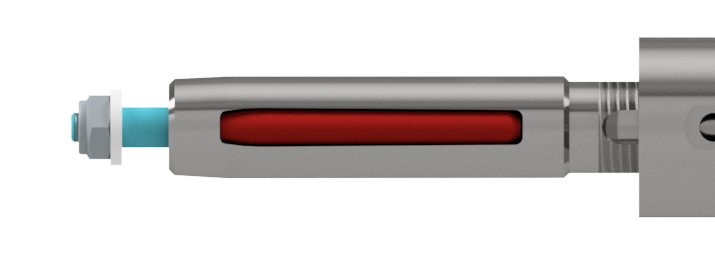

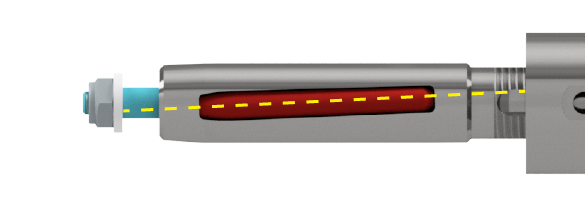

Dos tipos comunes de expansión mecánica son los expansores de rodillos paralelos y cónicos. El rodillo paralelo, también conocido como pasador paralelo, está diseñado para que el rodillo y el expansor estén alineados con un ángulo de alimentación de cero grados. Esta orientación requiere una fuerza externa que actúe sobre el mandril para impulsarlo hacia adelante, lo que generalmente se hace mediante un sistema hidráulico o eléctrico. Como alternativa, los expansores de rodillos cónicos utilizan un ángulo de alimentación en la orientación del rodillo, lo que permite que el mandril se mueva hacia adelante a medida que gira la herramienta.

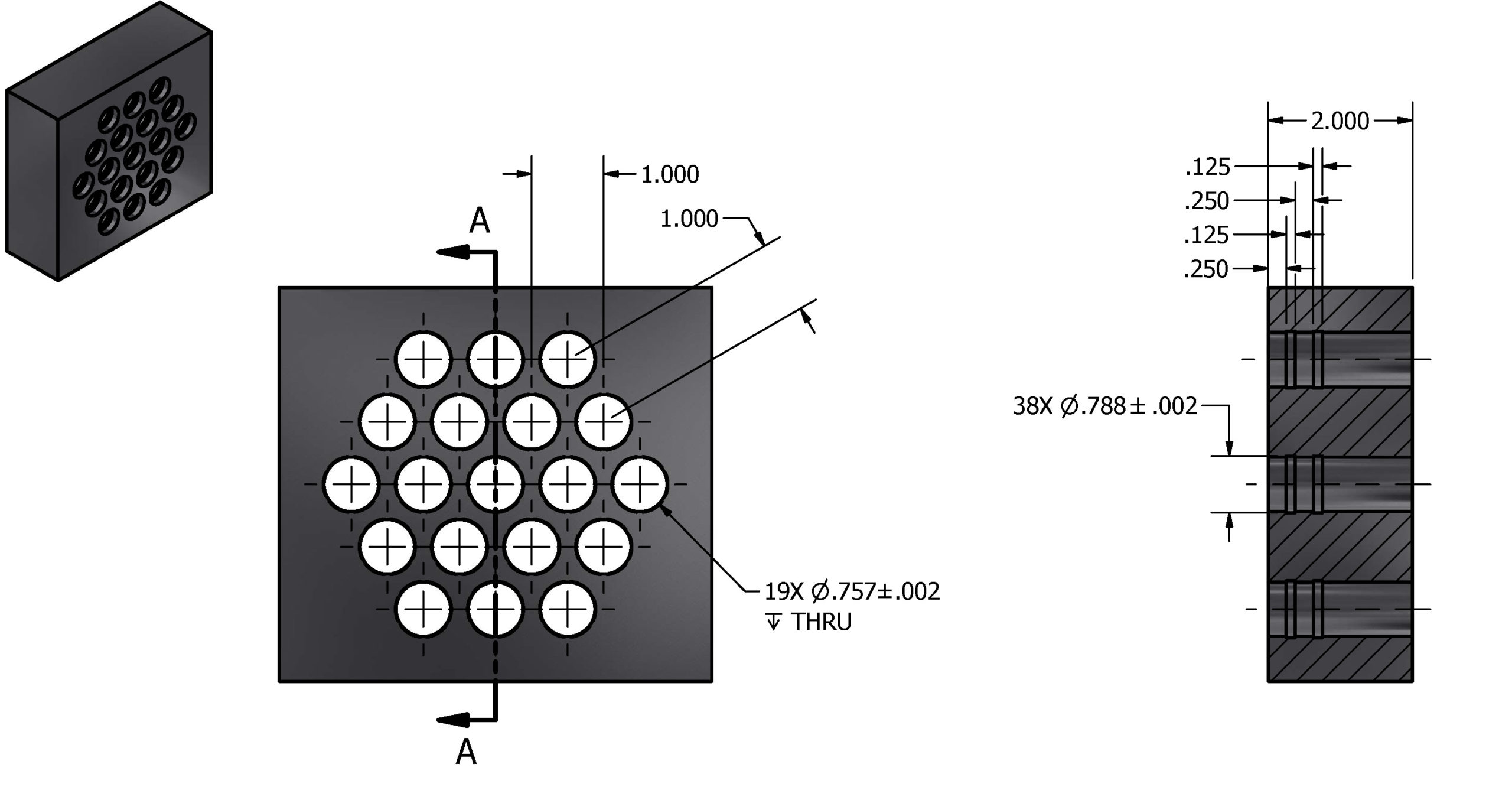

Figura 1. Expansores de Rodillos Paralelos vs Cónicos

El experimento: Comparación de pasadores cónicos y paralelos

Para entender qué papel podría tener la expansión del tubo en el agrietamiento por corrosión bajo tensión, Elliott realizó un estudio para observar la cantidad de tensión que estos dos métodos de expansión podrían producir observando la presencia de bandas de corte. Las bandas de corte son una característica de la microestructura que se desarrolla en los granos del material como resultado de la deformación plástica y aparecen como líneas dentro de los límites de los granos.

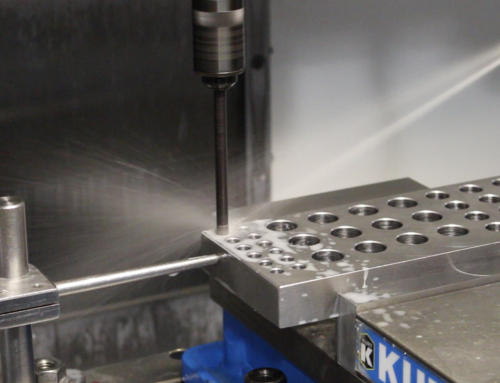

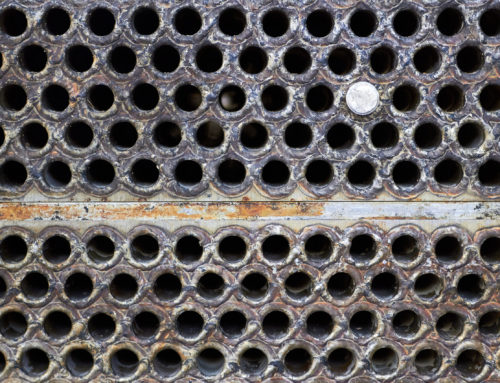

El material seleccionado para la prueba fue acero inoxidable SA213 316, tubería de pared mínima de ¾” x 14BWG expandida en láminas de tubos de acero inoxidable 316 de 2” de espesor. Las placas de tubos para este experimento tenían 19 orificios cada una y fueron fabricadas por Elliott Tool Technologies para cumplir con los estándares TEMA de paso triangular y ranuras para orificios de placas de tubos, como se ve en la Figura 6.

Todos los tubos se expandieron en una sola operación utilizando el sistema de laminación asistido Ultra Hawk de Elliott a 600 RPM. Las herramientas probadas utilizaron componentes comunes, siendo la orientación del rodillo la única diferencia funcional.

Figura 2. Diseño de Placa Tubular

Mayor evidencia de bandas de corte en pasadores cónicos con mayor reducción de pared

Una vez expandidos los tubos, las placas de los tubos se seccionaron mediante una electroerosión por hilo y se enviaron para su revisión. Las muestras metalográficas revelaron que con una reducción de pared del 3 % y del 4 % la diferencia en las bandas de corte identificables es aproximadamente la misma entre los pasadores cónicos y los paralelos. Sin embargo, las diferencias se hacen más marcadas con una reducción de pared del 6 %. La expansión del pasador cónico generó bandas de corte más profundas y, como resultado, mayor tensión residual, con una mayor reducción de pared en comparación con el pasador paralelo.

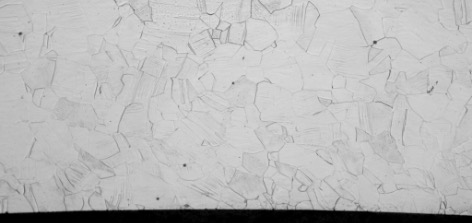

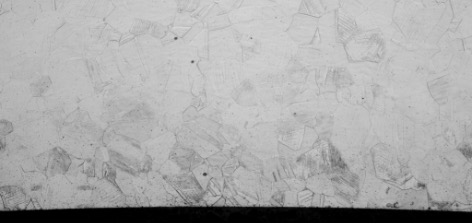

Las figuras 8 y 9 muestran microestructuras grabadas con un aumento de 200x. Ambas muestras indican algún nivel de bandas de corte, pero la imagen del pasador cónico muestra una mayor cantidad de bandas de corte en la superficie interior del tubo. Elliott atribuye esto a que el expansor de rodillo cónico genera resistencia a lo largo del tubo a lo largo de la superficie durante la expansión.

Con base en los resultados metalográficos a continuación, se sugiere que la diferencia de bandas de corte en la superficie provocará un aumento en el potencial de agrietamiento por corrosión bajo tensión.

Figura 3. Expansión con Pasador Paralelo con una Reducción del 6 % del Espesor de Pared

Figura 4. Expansión con Pasador Cónico con una Reducción del 6 % del Espesor de Pared

Conclusiones e implicaciones para la industria

La falla prematura de los tubos es una de las principales causas de tiempo de inactividad en el campo. Reducir cualquier posibilidad de falla de los tubos puede ayudar a reducir el tiempo de inactividad y los costos. Dado que las fallas por corrosión bajo tensión pueden afectar a muchos tubos simultáneamente, encontrar métodos para reducir la probabilidad de agrietamiento reduciría en gran medida el costo de las reparaciones de emergencia o los esfuerzos de reemplazo de tubos.

Según la investigación de Elliott, es más probable que se produzca agrietamiento por corrosión bajo tensión en porcentajes de reducción de pared más altos (≥ 6 %), y la expansión del rodillo cónico produce bandas de corte más pronunciadas. Como resultado, la expansión de pasadores paralelos podría reducir la probabilidad de que ocurra este tipo de falla al limitar la tensión residual impartida a la superficie durante la expansión.

Lea más sobre las implicaciones de la corrosión bajo tensión en nuestra serie de publicaciones anteriores.