Navegación por daños en el tubo

Guía para la reparación de intercambiadores de calor de carcasa y tubos

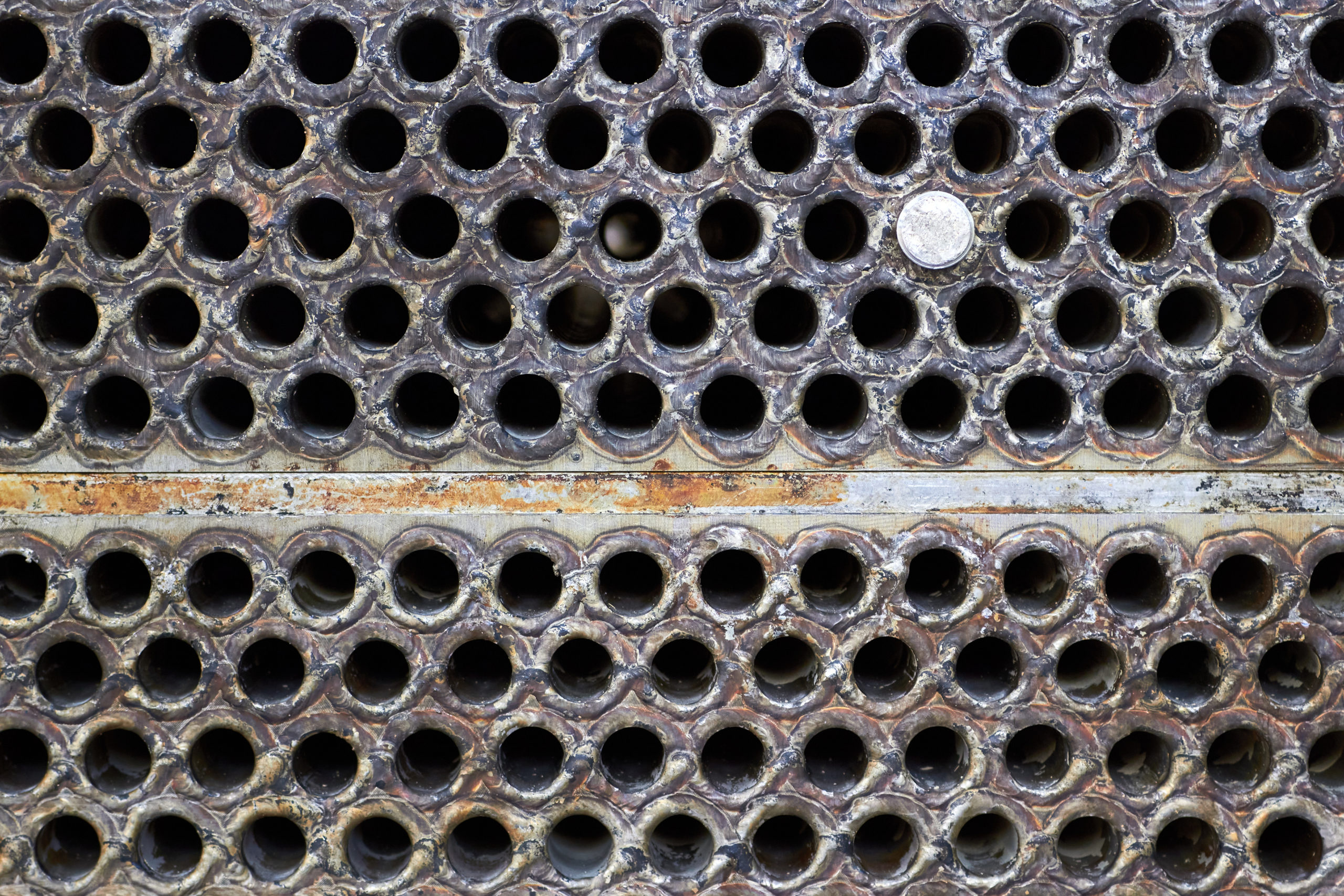

Los intercambiadores de calor de carcasa y tubos son caballos de batalla en innumerables procesos industriales, facilitando una transferencia de calor eficiente. Sin embargo, como cualquier equipo crítico, son susceptibles de sufrir desgaste con el tiempo. Desde la erosión y la corrosión hasta la vibración y la fatiga, varios factores pueden provocar daños en los tubos, lo que compromete el rendimiento del intercambiador y puede generar tiempos de inactividad costosos. Afortunadamente, existe una variedad de métodos de reparación que ofrecen soluciones dependiendo de la gravedad y el tipo de daño. Comprender estas opciones es crucial para un mantenimiento eficaz y maximizar la vida útil de estas unidades.

Reparaciones de Nivel 1: Soluciones rápidas y específicas

Cuando se enfrenta a daños en las tuberías, las reparaciones de Nivel 1 ofrecen las soluciones menos disruptivas y, a menudo, las más rentables. Estos métodos se emplean generalmente para problemas aislados o como medidas temporales para prolongar la vida útil del intercambiador.

Una de las opciones de Nivel 1 más simples y comunes es tapar los tubos. Esto implica sellar un tubo dañado en ambos extremos, sacándolo efectivamente de servicio. Si bien es fácil y económico, tapar el intercambiador de calor reduce directamente la capacidad general del intercambiador de calor. Una consideración importante es el límite máximo permitido de tubos tapados para una unidad determinada; exceder este umbral requiere una reparación más sustancial, como un nuevo tubo o un reemplazo. Por lo tanto, el taponamiento puede ser menos preferible dependiendo de la cantidad y el tipo de desgaste.

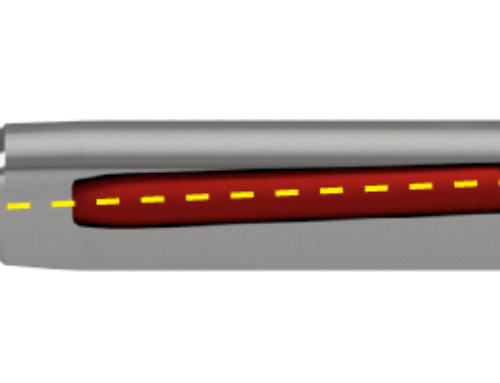

Otra reparación eficaz de Nivel 1 implica el uso de manguitos o férulas. Estos métodos son ideales para desgaste localizado, adelgazamiento extremo o picaduras dentro de un tubo. Las mangas están diseñadas para cubrir toda la longitud de un tubo dañado, mientras que los casquillos generalmente se dirigen a los extremos del tubo o a una sección específica. Ambos son insertos de paredes delgadas, de tamaño similar al diámetro interior (DI) original del tubo. El manguito o férula se inserta en el tubo dañado y luego se expande en ambos extremos. Esta expansión crea un sello hermético, evitando que cualquier medio pase por alto la reparación y fluya entre el inserto y la pared del tubo original. Si bien son muy eficaces para prevenir una pérdida de capacidad, es importante reconocer que las fundas y los casquillos generalmente se consideran soluciones temporales, que a menudo se utilizan para mantener el funcionamiento hasta que se pueda volver a colocar el tubo.

Por último, el relaminado también es un método de reparación eficaz para abordar fallas en la unión de tubo a placa de tubos. Con el tiempo, estas uniones pueden presentar fugas debido a diversas tensiones. El re-laminado implica enrollar a mano las juntas con fugas, expandiendo efectivamente el tubo dentro del orificio de la placa tubular para crear un sello nuevo y más hermético. Este método es excelente para reparar fugas causadas por fallas en las uniones, pero no solucionará problemas como el adelgazamiento del tubo o grietas dentro del tubo mismo.

Reparaciones de Nivel 2: Abordar las fallas de soldadura

Cuando el tubo sufre una falla de soldadura, se requiere un enfoque de reparación más específico, que se incluye en el Nivel 2. En tales casos, el extremo del tubo dañado se puede unir o soldar con bronce de acuerdo con las pautas de TEMA. Esta reparación especializada requiere técnicos capacitados y procedimientos de unión o soldadura fuerte adecuados para garantizar la integridad de la unión del tubo a la placa de tubos.

Reparaciones de Nivel 3: La revisión integral

Cuando el daño es extenso, o si las opciones de reparación de Nivel 1 y Nivel 2 han resultado insuficientes, es necesaria una solución más integral, categorizándola como una reparación de Nivel 3. Esto a menudo implica un reemplazo parcial o total del tubo. La magnitud del daño determinará si será suficiente un reemplazo localizado o si es necesario reemplazar todo el haz de tubos. Este nivel de reparación suele ser la opción más costosa debido a la cantidad de tiempo de inactividad requerido, así como a los costos de mano de obra asociados con el trabajo. Si bien es costoso, un reemplazo de tubos restaura efectivamente la capacidad operativa del intercambiador de calor, extendiendo significativamente su vida útil.

Mantenimiento preventivo

Independientemente del método de reparación, la detección temprana y el mantenimiento preventivo son claves para maximizar la longevidad de los intercambiadores de calor de carcasa y tubos. Técnicas como pruebas de corrientes de Foucault, pruebas hidráulicas y otros métodos de detección temprana de fugas pueden identificar rápidamente el desgaste y evaluar su gravedad. Al monitorear la unidad a intervalos regulares y realizar un mantenimiento de rutina, los operadores pueden identificar problemas potenciales antes de que se agraven, lo que permite reparaciones oportunas y menos disruptivas. Este enfoque proactivo no solo minimiza el tiempo de inactividad y los costos de reparación, sino que también garantiza el funcionamiento continuo, eficiente y seguro de estos intercambiadores.