Tapones de Tubos

Los Tapones de Dos Piezas de Elliott ofrecen un cierre más hermético comparado con los Tapones De Una Pieza. El perno cónico es conducido dentro del buje o anillo, el cual es cónico en su interior y paralelo al tubo en su exterior. Esto le da al buje una expansión al ras y un mayor contacto de cierre hermético.

-

Medida del Tubo: 0.375” a 1.250" (9.5 - 31.8mm) DE

-

Presión Máxima: 150 PSI

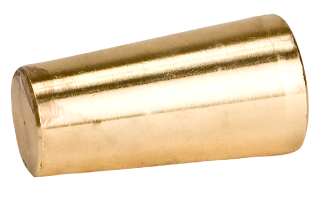

Los tapones de una pieza de Elliott cubren un amplio rango de DE de tubos, haciéndolos ideales para sellar tubos con fugas, tanto en intercambiadores de calor como en calderas.

-

Medida del Tubo: 0.375″ a 3.00″ (9.5 – 76.2mm) DE

-

Presión Máxima: 150 PSI

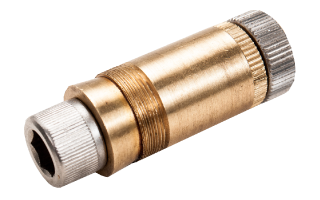

Los tapones mecánicos de Elliott proveen de un sellado hermético que soporta más de 6,500 PSI (448.2 bar), haciéndolos ideales para ser usados en aplicaciones de alta presión.

-

Medida del Tubo: 0.410″ a 1.000″ (10.4 – 25.4mm) DI

-

ASME PCC-2-2015 Compliant

-

Presión Máxima: 6,500 PSI

-

Materiales: Latón, Acero al carbono, Acero Inoxidable, Titanio, y más.

-

Estándares completos de la prueba y de la garantía de calidad.

-

Fácil de instalar, no se necesita equipo hidráulico

Diseñado para ser utilizado en Aeroenfriadores, simplemente enrosque el tapón y arandela en el orificio del cabezal o caja de agua antes de poner el equipo en funcionamiento.

-

Tamaño del tapón: 1.125" a 1.375" (28.6 a 34.9mm)

-

Materiales: Acero al carbono y acero inoxidable 316

Artículos sugeridos

Mantenimiento del enfriador de aire: Mejores prácticas

A focused strategy for air cool maintenance that emphasizes proper tooling selection, reliable leak testing, and correct tube plugging methods is essential for maintaining performance and minimizing downtime.

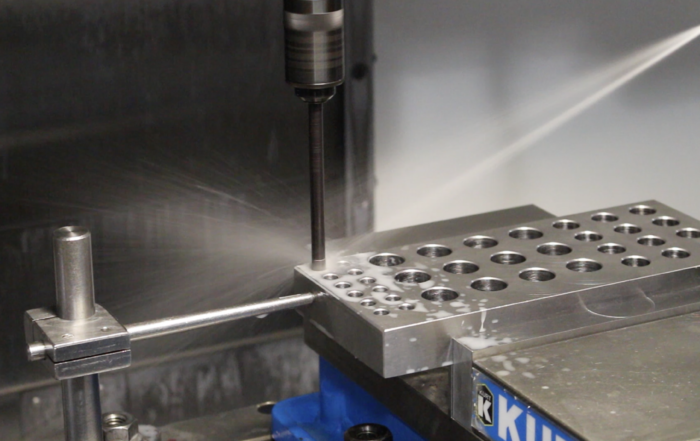

Sustainable Manufacturing: Reducing Scrap and Energy Use With Burnishing

El bruñido se destaca como un método de acabado altamente efectivo que ofrece ventajas significativas sobre las técnicas abrasivas tradicionales como el esmerilado, el bruñido y el abrillantado, particularmente cuando se enfoca en reducir los desechos y el uso de energía. Este proceso de trabajo en frío utiliza presión mecánica para desplazar y alisar una superficie, lo que da como resultado una operación de fabricación más eficiente, consistente y sostenible.

Los beneficios de un cortador de haces de tubos

Para los talleres de fabricación con cargas de trabajo grandes y recurrentes, el tiempo necesario para reemplazar los tubos de un intercambiador de calor supone un lastre constante para la productividad. Los métodos manuales de extracción de tubos demandan mucho tiempo y trabajo, y a menudo prolongan los proyectos durante varias semanas. Una forma de reducir el tiempo de trabajo es utilizando un cortador de haces de tubos o una sierra para haces de tubos. Esto puede acelerar drásticamente el proceso de reemplazo de tubos, ofreciendo beneficios significativos en términos de tiempo, seguridad y, en última instancia, ahorro de costos.

Más allá del vertido: Mantenimiento de tubos de sifón de aluminio para un rendimiento óptimo

La limpieza de tubos de sifón de aluminio en un entorno de fundición es una tarea exigente, plagada de desafíos que requieren un enfoque especializado. La combinación de altas temperaturas, materiales abrasivos y depósitos endurecidos hace que esta aplicación sea una de las más difíciles en la limpieza industrial. Los tubos de sifón son fundamentales para el proceso de fundición y cualquier acumulación restante puede reducir significativamente el flujo de aluminio fundido, lo que afecta la eficiencia y el rendimiento. Por lo tanto, un régimen de limpieza minucioso y regular es importante para el funcionamiento diario.

Superando los desafíos en la limpieza de tubos curvos

La limpieza de tubos curvos de intercambiadores de calor y calderas presenta un conjunto de desafíos único en comparación con la limpieza de tubos rectos. La presencia de curvas requiere una consideración cuidadosa de las herramientas, la técnica y el material del tubo para garantizar una limpieza efectiva y segura. Si bien el objetivo siempre es lograr un tubo completamente limpio, el éxito de la operación de limpieza a menudo depende de un equilibrio entre la eliminación de depósitos y la prevención de daños al tubo en sí.

El valor del bruñido en el mecanizado moderno

En el panorama del mecanizado moderno, la eficiencia, la rentabilidad y la calidad son primordiales. Si bien los métodos de acabado tradicionales, como el esmerilado y el pulido, han sido durante mucho tiempo el estándar, a menudo introducen operaciones adicionales, aumentan los tiempos de configuración del ciclo y aumentan los costos generales. Ha surgido un nuevo héroe en el proceso de mecanizado: el bruñido. Este proceso, que puede realizarse en la máquina, ofrece importantes ventajas en cuanto a costos, tiempo y calidad, lo que lo convierte en un valioso añadido al conjunto de herramientas de cualquier taller mecánico.