Muchos operadores se enfrentan al desafío de completar un trabajo correctamente y a tiempo. Varios factores pueden influir en los resultados del trabajo, incluida la vida útil de la herramienta, los errores del operador y la productividad del sistema. Una de las formas más eficaces de superar estos problemas comunes es utilizar un sistema de enrollado de tubos asistido.

Características principales de los sistemas asistidos

Los sistemas asistidos modernos vienen equipados con diferentes características diseñadas para mejorar el rendimiento y la confiabilidad:

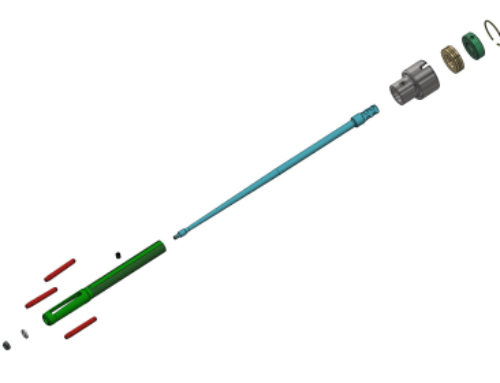

- Control de par: Se utilizan diversos tipos de control de par para medir y regular con precisión el torque, lo que permite lograr una reducción uniforme del espesor de pared en cada pasada del rodillo. Esta precisión es fundamental para eliminar la repetición del trabajo y el tiempo de inactividad.

- Soporte expansor y brazo articulado: Un brazo articulado y un soporte expansor trabajan juntos para sostener de forma segura el motor y el expansor. Esto garantiza una alineación correcta de la herramienta y previene roturas prematuras, que suelen ser provocadas por una carga axial excesiva.

- Autolubricación: Esta característica proporciona lubricación automática del expansor al área de trabajo de la herramienta, lo que aumenta significativamente la vida útil de la herramienta y reduce el tiempo de inactividad que de otro modo se dedicaría a lubricar las herramientas manualmente.

Factores para la selección del sistema

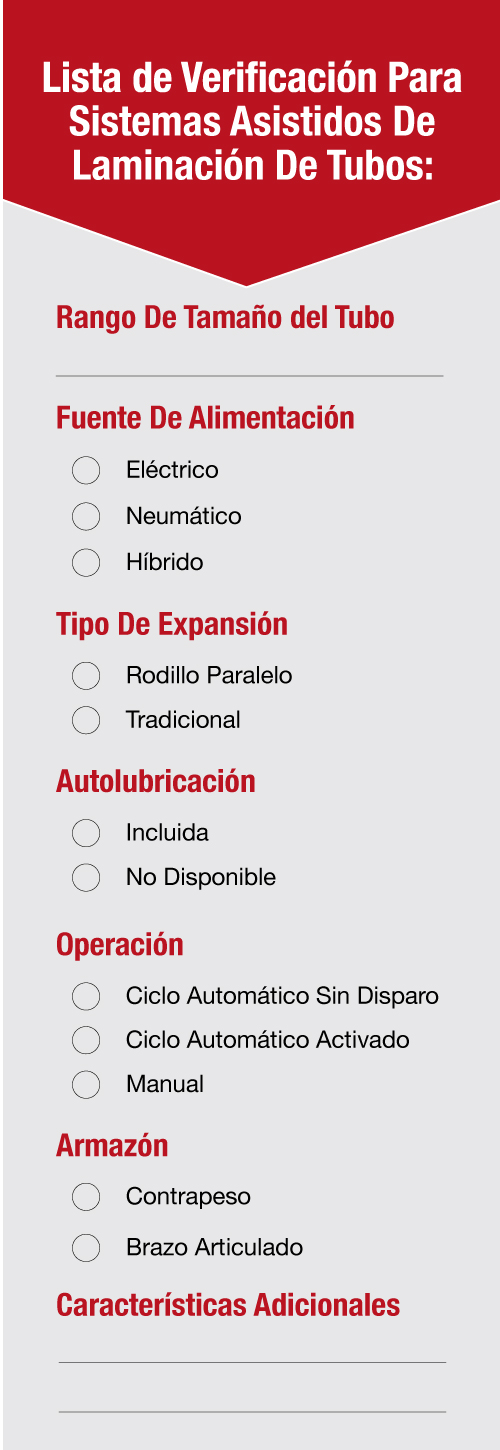

Al comprar un sistema de laminado de tubos asistido, debe evaluar varios factores para determinar la mejor solución para su aplicación: tamaño del tubo, consistencia, productividad y ergonomía.

Tamaño del tubo

Primero, considere el tamaño del tubo y los materiales con los que trabajará. Si bien la mayoría de los sistemas cubren un amplio rango, algunos están diseñados específicamente para laminar tubos más pequeños, como los que se encuentran en los enfriadores de aceite y los intercambiadores de calor pequeños. Estos sistemas compactos también son adecuados para espacios de trabajo reducidos o pequeños.

Además, tenga en cuenta el material del tubo con el que trabajará, ya que eso determinará qué rango de torsión se requiere para la aplicación. Si bien un sistema puede cubrir una variedad de tamaños de tubos, el torque de salida podría ser más limitante.

Uniformidad

A continuación, examine la uniformidad del sistema. El objetivo principal del laminado de tubos es lograr una unión mecánica sólida entre tubos y placas de tubos. Para garantizar expansiones de alta calidad, la pared del tubo debe reducirse en un porcentaje predeterminado que sea consistente en cada expansión. Mantener esta consistencia reduce drásticamente las posibilidades de que se produzcan fugas en los tubos y costosas reparaciones posteriores.

Los sistemas de laminado de tubos asistidos ofrecen una consistencia significativamente mejor que el laminado manual debido a los sistemas de control de torsión incorporados. Si bien los motores neumáticos ofrecen velocidad, su consistencia puede verse afectada por fluctuaciones en el volumen o la presión del aire. Para superar esto, muchos sistemas avanzados utilizan una unidad de control de torque electrónico que puede regular un motor independientemente de su fuente de energía. Generalmente se prefiere un sistema de control de par electrónico para aplicaciones de intercambiadores de calor debido a su mayor precisión y sensibilidad.

Productividad

La productividad también es un aspecto importante de la selección del sistema. El uso de un sistema de laminado de tubos asistido puede prolongar significativamente la vida útil de la herramienta y aumentar el rendimiento general del trabajo. Como se mencionó, un soporte expansor garantiza una alineación adecuada de la herramienta y la lubricación automática de la herramienta extiende la vida útil del expansor, una ventaja particular cuando se trabaja con recipientes que tienen placas tubulares o cajas de agua gruesas.

Más allá de la vida útil de la herramienta, la velocidad del sistema y el método de laminación son cruciales para determinar la productividad. Al considerar el tiempo de ciclo, el cambio de herramientas y el tiempo perdido debido al reproceso, los diferentes métodos de expansión ofrecen distintos niveles de eficiencia:

- Expansión tradicional (buena opción):

En la expansión tradicional, la velocidad está definida por la rotación del mandril y su ángulo de alimentación. Una vez completada la expansión, se debe invertir la rotación del mandril para retirar el expansor. Este avance y retroceso puede resultar en un tiempo de ciclo más largo.

- Sistema de laminación de pasadores paralelos (Mejor opción):

El expansor gira continuamente en una sola dirección, mientras que el mandril se empuja y se retrae de forma independiente dentro del tubo. Este método reduce los tiempos de ciclo en un 50% o más en comparación con la expansión tradicional.

- Sistema combinado (Mejor opción):

Aunque la expansión con pasadores paralelos es altamente eficiente, un sistema que permita a los operadores alternar entre los métodos de expansión paralela y tradicional ofrece la máxima flexibilidad. Dado que el pasador paralelo no es adecuado para todas las aplicaciones de intercambiadores de calor, un sistema combinado reduce el gasto de capital.

Ergonomía

Cada sistema está equipado con características diseñadas para reducir la fatiga y el esfuerzo del operador al rodar. Por ejemplo, un sistema de tipo contrapeso puede reducir el peso del motor para el operador. Sin embargo, la mayoría de los sistemas de contrapeso no absorben el par de reacción del motor, lo que significa que el operador aún asume esa fuerza.

Una solución ergonómica superior es el brazo articulado, que no solo soporta el peso del motor, sino que además absorbe eficazmente su torque, permitiendo al operador posicionar y hacer girar el motor con un esfuerzo mínimo.La facilidad de uso también es una consideración ergonómica clave, que a menudo se logra mediante la automatización. Un sistema de inversión automática facilita el proceso de expansión al garantizar que el motor gire hasta alcanzar el par establecido y luego se invierta automáticamente fuera del tubo.

Conclusión

Los sistemas de laminación de tubos asistidos son una excelente inversión para aumentar la productividad y disminuir los costos operativos. Al considerar cuidadosamente el tamaño del tubo, la consistencia, la productividad y la ergonomía, puede elegir el sistema que proporcione la solución óptima para sus instalaciones.