El papel fundamental del torque en la expansión de tubos

Por qué es importante elegir el motor adecuado

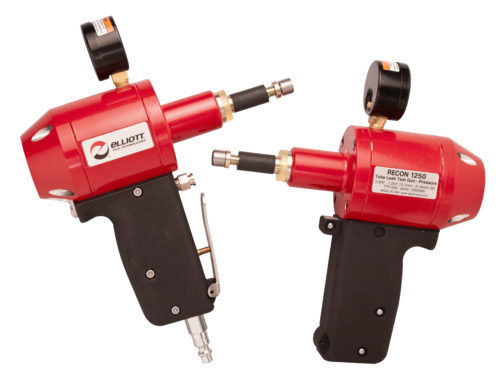

Durante años, la expansión de tubos dependió en gran medida de la subjetividad de «ajustar según el tamaño o la sensación». El problema es que lo que un operador «ve, escucha o siente» puede diferir drásticamente de otro, lo que genera variabilidad y un alto potencial de error. La aparición del control de torque revolucionó este proceso, reduciendo significativamente los errores del operador y garantizando resultados consistentes y repetibles en todas las aplicaciones. Aunque el control de torque es esencial para mantener la consistencia, el éxito a menudo depende de un factor crítico: seleccionar el motor adecuado para el trabajo. Comprender por qué el torque es importante y los posibles riesgos de elegir un motor incorrecto es fundamental para lograr uniones tubo-a-placa de tubos confiables y duraderas.

Las complejidades del cálculo del torque

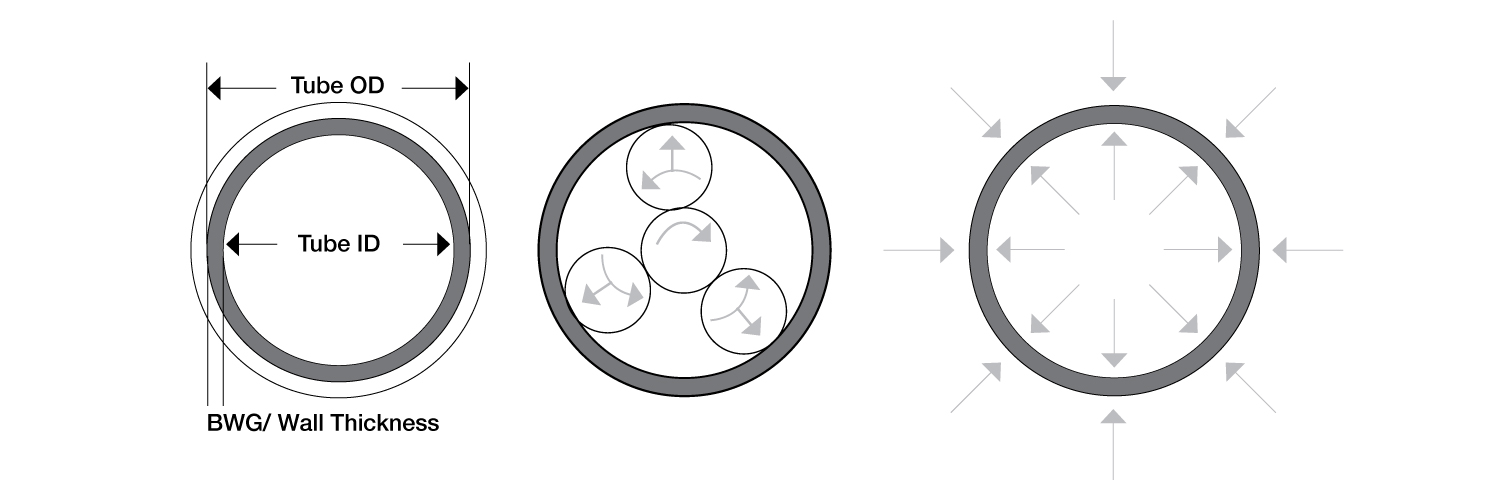

El torque requerido para una expansión de tubos exitosa no es un valor estándar que aplique a todos los casos; depende de varias variables clave. Aunque el diámetro exterior (OD) del tubo y el espesor de la pared son fundamentales, la resistencia al rendimiento del material del tubo, el grado de expansión deseado y la longitud efectiva de rodado del expansor también desempeñan un papel importante.

Estas variables adicionales pueden hacer una gran diferencia en la expansión. Estas variables adicionales pueden marcar una gran diferencia en la expansión. Por ejemplo, el torque necesario para expandir un tubo de acero al carbono de 1” x 14 BWG en una placa de tubos de 1” será significativamente diferente del torque requerido para un tubo de acero inoxidable de 1” x 14 BWG. Aunque el acero inoxidable tiene una mayor resistencia al rendimiento, el porcentaje de reducción de la pared podría implicar un requerimiento de torque menor. Todo dependerá de la aplicación y de los requisitos del fabricante.

Esta variabilidad inherente es la razón por la que las guías de torsión y las hojas de referencia a menudo presentan una amplia gama de especificaciones. Numerosos factores influyen en el torque óptimo, lo que significa que no siempre puede desviarse del diámetro exterior del tubo recomendado en una tabla. En cambio, es importante comprender las características específicas de la aplicación antes de seleccionar las herramientas.

El impacto de una selección incorrecta del motor

Elegir un motor con un torque insuficiente o excesivo puede desencadenar una serie de problemas, y comprometer la integridad y la durabilidad de los tubos expandidos.

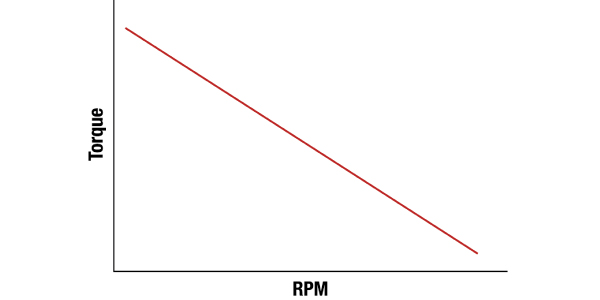

RPM frente a torque

El primer concepto crucial que debemos comprender es la relación inversa entre las RPM y el torque. Un solo motor no puede sobresalir en ambos extremos del espectro. Las RPM altas generalmente son adecuadas para expandir tubos pequeños y de paredes delgadas donde la resistencia y el requisito de torque son bajos. Por el contrario, los tubos con paredes más pesadas o las aplicaciones que involucran láminas de tubos o paredes de tambor gruesas requieren un torque significativamente mayor para mover el material de manera efectiva. Este aumento de par exige velocidades de rotación más lentas.

Torque insuficiente: La lucha por la expansión

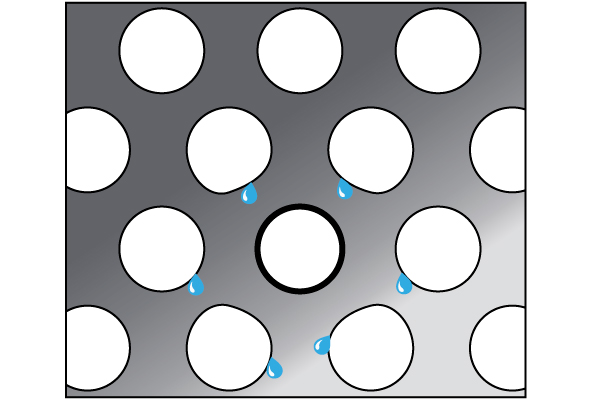

Si el motor seleccionado carece del torque necesario, simplemente no podrá alcanzar el objetivo de expansión deseado. Los operadores podrían verse tentados a compensar rodando repetidamente el mismo tubo para alcanzar el diámetro interno (ID) objetivo. Sin embargo, este trabajo repetido sobre el material provoca el endurecimiento por trabajo mecánico. El tubo se vuelve cada vez más frágil y resistente a nuevas deformaciones. Finalmente, llegará a un punto en el que no será posible realizar más expansión, lo que dará como resultado una unión deficiente que probablemente fallará en la prueba hidrostática.

Torque excesivo: el riesgo de sobreexpansión

Por el contrario, seleccionar un motor con un torque significativamente mayor al requerido puede ser igualmente perjudicial. Por ejemplo, si una aplicación requiere 7,5 libras-pie de torque, pero el motor disponible tiene un umbral mínimo de 10 a 20 libras-pie, el motor no detectará la resistencia más baja. Continuará aplicando fuerza hasta alcanzar su salida mínima, lo que provocará una sobreexpansión.

Los tubos sobreexpandidos pueden alargarse y endurecerse severamente por trabajo mecánico. Aunque inicialmente podrían superar una prueba hidrostática, su desempeño y durabilidad a largo plazo se ven comprometidos. Estos tubos sobreesforzados son propensos a fallar bajo las tensiones operativas, lo que podría llevar a un reemplazo prematuro o a la necesidad de taponarlos después de solo unos pocos meses de servicio. Esto resulta en costosos tiempos de inactividad y reparaciones.

Garantizar la selección óptima del motor

Para mitigar estos riesgos y asegurar el mejor resultado posible, es fundamental colaborar estrechamente con el proveedor de equipos. Proporcionar información detallada sobre su aplicación específica, incluido el diámetro exterior (OD) del tubo, el espesor de la pared, el tipo de material y la longitud de expansión deseada, permitirá que le recomienden el motor más adecuado para el trabajo.

Mejores prácticas para la expansión controlada por torque

Incluso contando con el motor correcto, seguir las mejores prácticas es esencial para lograr resultados consistentes y confiables:

- Consideraciones sobre motores neumáticos: Para los motores neumáticos, que ofrecen una medición de torque menos precisa en comparación con los sistemas electrónicos, se recomienda llevar registros detallados del torque alcanzado en cada marca de referencia del motor. Esto proporciona datos valiosos para futuros trabajos y para la resolución de problemas.

- Comenzar con un torque bajo y ajustar: Siempre se recomienda iniciar el proceso de expansión con un ajuste de torque de 1 a 2 libras-pie por debajo del valor objetivo recomendado. Este enfoque permite realizar aumentos incrementales. Recuerde que siempre puede aumentar el torque, pero no puede revertir una expansión.

- Expandir y verificar: El procedimiento correcto consiste en expandir un tubo, medir el diámetro interno (ID) finalizado, ajustar el torque según sea necesario y luego expandir el siguiente tubo. Este proceso iterativo, con verificaciones del ID después de cada ajuste, garantiza la precisión. Una vez que se alcanza el ID objetivo, los tubos anteriores pueden ser reexpandidos para lograr el valor deseado.

- Monitoreo regular: Una vez iniciado el trabajo, es importante verificar periódicamente el ID finalizado, idealmente cada 25 a 50 expansiones. Esto ayuda a identificar cualquier posible cambio en el rendimiento del motor u otros factores que puedan estar afectando el proceso de expansión.

Conclusión

En conclusión, el torque no es simplemente un ajuste en un motor; es la fuerza fundamental que determina el éxito del proceso de expansión. Elegir un motor incorrecto, ya sea uno que carezca de la potencia suficiente o que entregue una fuerza excesiva, puede derivar en una serie de problemas, incluidos una expansión inadecuada, endurecimiento por trabajo mecánico, sobreexpansión y, en última instancia, fallas prematuras en los tubos. Al comprender las complejidades del cálculo del torque y colaborar con los proveedores, los operadores pueden utilizar eficazmente el control de torque para lograr uniones de tubos consistentes, confiables y duraderas. La inversión en el motor adecuado y la aplicación de las mejores prácticas son esenciales para garantizar la integridad y eficiencia de los equipos de transferencia de calor.