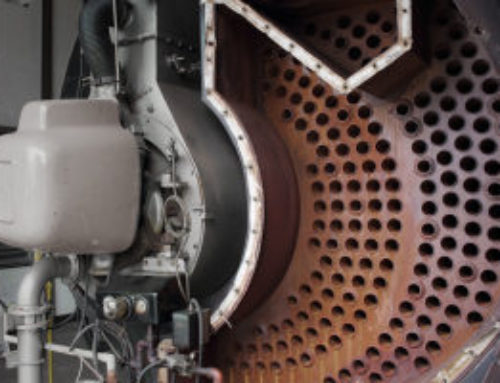

Buenas prácticas para la expansión de tubos de calderas acuotubulares

La Sociedad Estadounidense de Ingenieros Mecánicos (ASME, por sus siglas en inglés) desarrolla normas para proporcionar consistencia y garantizar la seguridad y confiabilidad pública. Si bien estos códigos no siempre son necesarios, han sido ampliamente adoptados e implementados en muchas industrias. Como resultado, es importante conocer estos estándares antes de comenzar un trabajo.

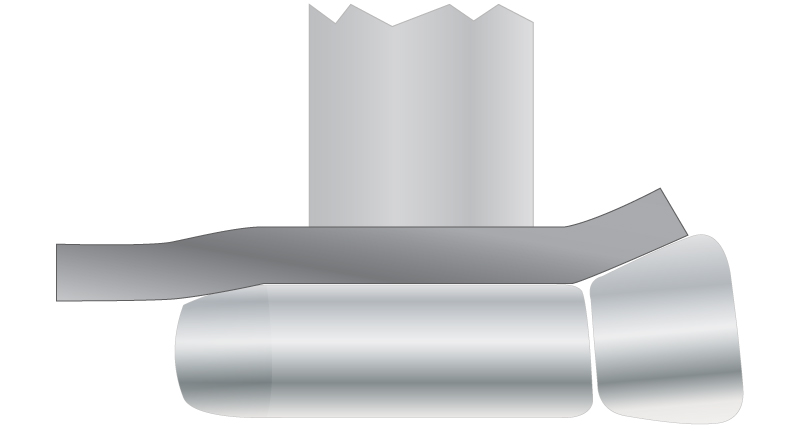

Cuando se trata de proyección de tubos, el código de calderas de ASME establece que los extremos del tubo no deben medir menos de 1/4″ y no más de 1/2″. Estos se miden en el lado alto de la carcasa del tambor y antes de que el extremo del tubo se ensanche. El código especifica además que el ensanchado del extremo del tubo debe ser al menos 1/8″ mayor que el diámetro del orificio del tubo. Es importante no exceder estas especificaciones, para evitar roturas.

Es extremadamente importante que el rodillo de ensanchado no ingrese en el tambor. De lo contrario, creará un borde afilado en el diámetro interior del tubo y una grieta en la superficie del diámetro exterior del tubo. El expansor debe ser adecuado para el diámetro exterior y el grosor del calibre o de la pared del tubo que se está laminando. Deben considerarse las tolerancias del orificio del tubo (figura más 1/32″). Si existe una condición donde la tolerancia del orificio del tubo es extremadamente grande, puede ser necesario ajustar el tubo con un expansor de rodillo recto, ensanchar el extremo del tubo y, finalmente, volver a laminar con el expansor de tubo de rodillo recto. La longitud del rodillo debe permitirle expandir un mínimo de 3/16″ hasta un máximo de 1/2″ más allá de la placa del tubo o del asiento, como en un tambor o un orificio de tubo rectificado.

Rolado de Tubo

Paso 1

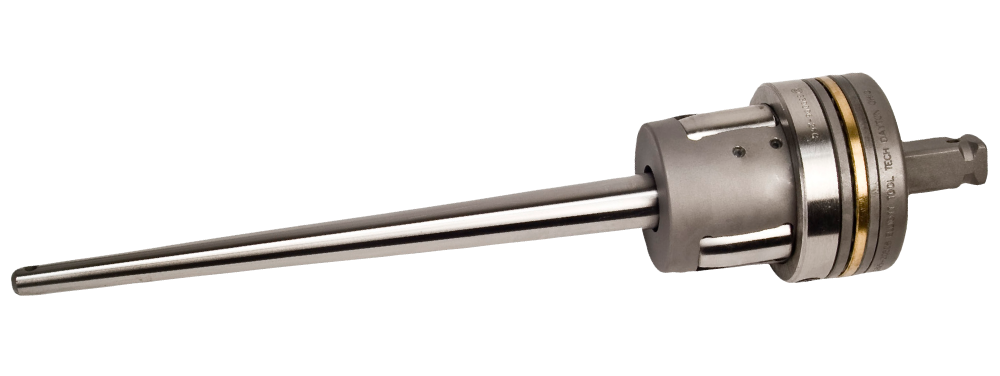

Con un expansor de rodillo de ensanchado, como el de la serie 1500 de Elliott, lamine y ensanche el extremo del tubo en una pasada, con aproximadamente ¾ de ajuste. Al instalar el expansor del tubo en el tubo, es necesario determinar a qué distancia del tubo debe ajustarse la parte de expansión de los rodillos. Los rodillos deben ajustarse y los mandriles deben apretarse, de modo que el espacio entre el extremo del tubo y la parte delantera del rodillo de ensanche permita laminar el tubo tres cuartas partes y, al mismo tiempo, proporcionar un ensanchado adecuado. No existen pautas estrictas para este paso, ya que el rolado de tubos se realiza mejor a través de la experiencia y el juicio del operador.

Si hay una situación donde la tolerancia del orificio del tubo es extremadamente grande, puede ser necesario ajustar el tubo con un expansor de rodillo recto primero, luego ensanchar y, finalmente, volver a laminar con el expansor de rodillo recto.

Paso 2

Una vez que los tubos estén ensanchados, debe usar un expansor de tubo de rodillo recto, como el de la serie 3300 de Elliott, para formar una junta a prueba de fugas. Esta herramienta está equipada con un anillo de empuje con rodamiento de bolas, que se apoya contra el extremo del tubo para reducir la fricción producida durante la expansión, lo que le permite laminar los tubos de manera uniforme. Al laminar, lo mejor es utilizar un expansor de estilo de tres rodillos para obtener la mejor unión. Esto se debe a que la superficie interna del tubo tiene menos imperfecciones y una extrusión más uniforme del metal del tubo en la ranura del asiento. Volver a laminar con los expansores de tres rodillos ayuda a aliviar la tensión acumulada en la unión del tubo desde la operación original de rolado y ensanchado.